3D printen voor wisselstukken

Voordelen

Efficiënt wisselstukken beheren met additive manufacturing

Het beheren van wisselstukken brengt heel wat uitdagingen met zich mee: een hoge opslag-en logistieke kost, overproductie door een minimum aankoopvolume en lange levertermijnen.

Soms komt het ook voor dat de leverancier het onderdeel niet langer aanbiedt. Denk hierbij aan voertuigen zoals treinen en bussen die meestal meer dan 20 jaar in dienst zijn. Dus als er wisselstukken nodig zijn, zijn deze meestal niet meer beschikbaar.

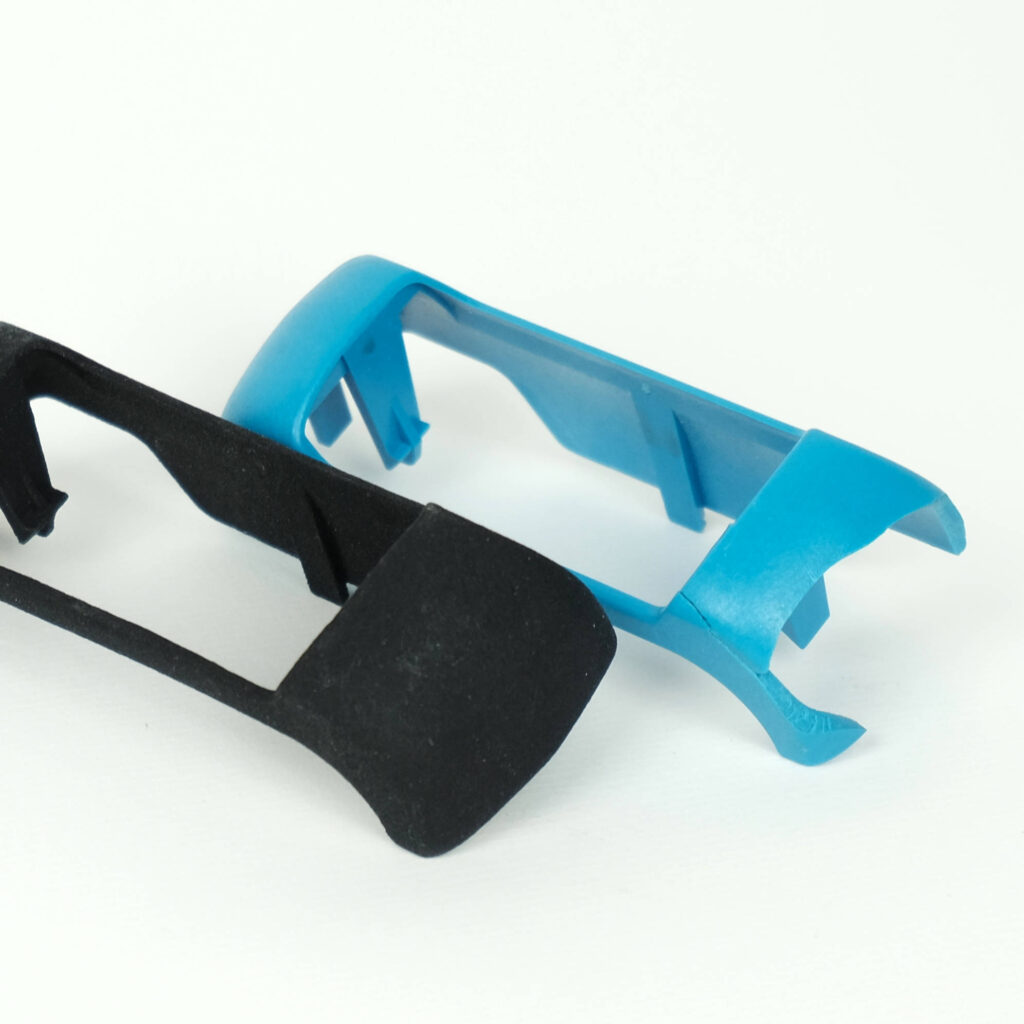

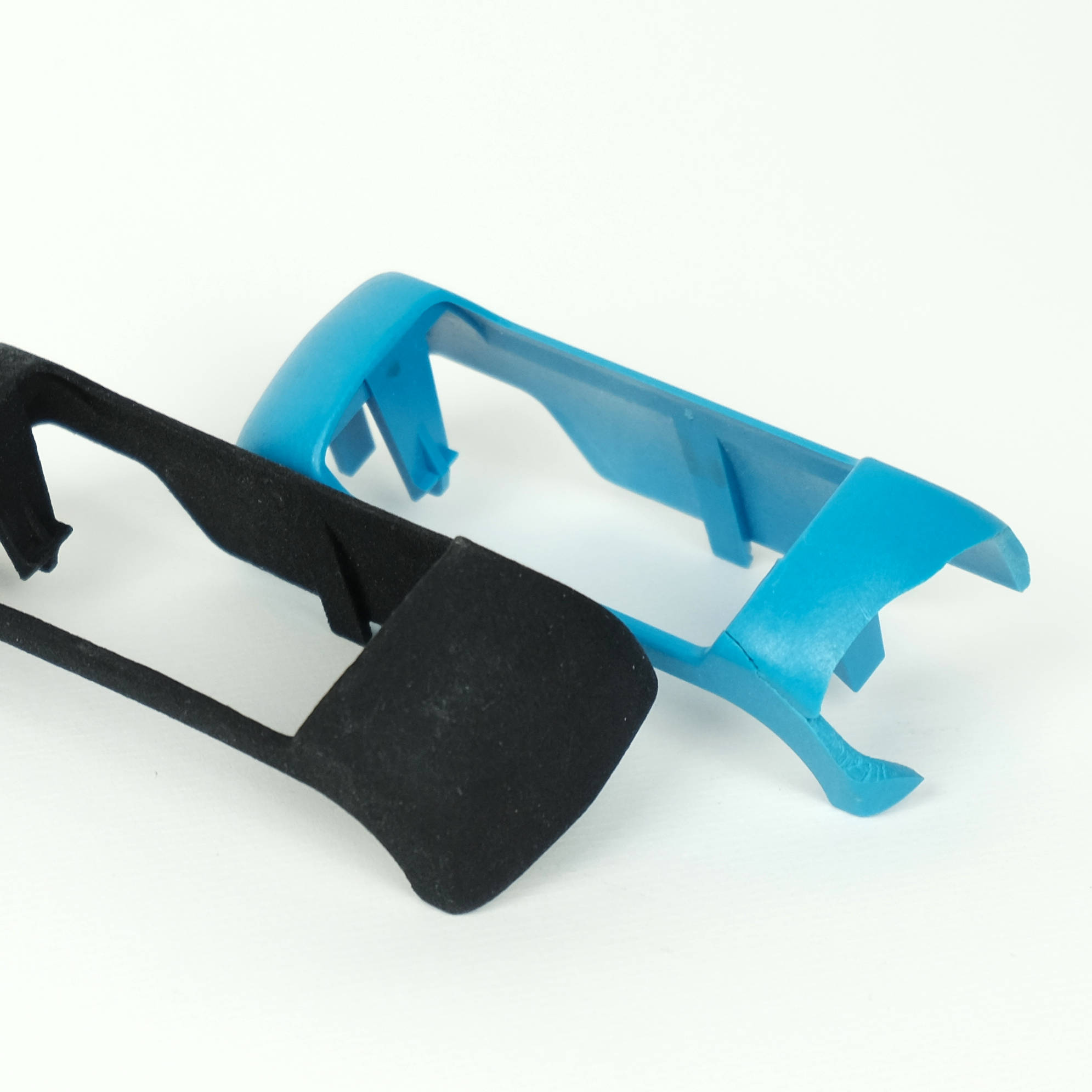

3D printen/Additive manufacturing kan hier een oplossing bieden. Kunststoffen wisselstukken kunnen on demand worden 3D geprint zonder opstart-en toolingkosten. Dit kan al vanaf 1 stuk. Op deze manier is het niet nodig om een grote voorraad aan te leggen. In plaats van alle onderdelen in een magazijn te leggen, kan er een digitale bibliotheek van alle 3D CAD modellen aangemaakt worden en kunnen deze 3D geprint worden als ze nodig zijn.

Uitgewerkte voorbeelden

Wisselstukken

Voordelen

Efficient wisselstukken beheren met Additive Manufacturing

Het beheren van wisselstukken brengt heel wat uitdagingen met zich mee: een hoge opslag-en logistieke kost, overproductie door een minimum aankoopvolume en lange levertermijnen.

Soms komt het ook voor dat de leverancier het onderdeel niet langer aanbiedt. Denk hierbij aan voertuigen zoals treinen en bussen die meestal meer dan 20 jaar in dienst zijn. Dus als er wisselstukken nodig zijn, zijn deze meestal niet meer beschikbaar.

3D printen/Additive manufacturing kan hier een oplossing bieden. Kunststoffen wisselstukken kunnen on demand worden 3D geprint zonder opstart-en toolingkosten. Dit kan al vanaf 1 stuk. Op deze manier is het niet nodig om een grote voorraad aan te leggen. In plaats van alle onderdelen in een magazijn te leggen, kan er een digitale bibliotheek van alle 3D CAD modellen aangemaakt worden en kunnen deze 3D geprint worden als ze nodig zijn.

Een uitgewerkt voorbeeld

3D geprint tandwiel

Voor een verpakkingslijn werden we gevraagd om een tandwiel te vervangen.

Aangezien er nog geen 3D CAD model beschikbaar was, hebben we het originele beschadigde tandwiel 3D gescand.

Met behulp van reverse engineering hebben we het model volledig opgebouwd en geprint in een duurzaam materiaal.

Bij de leverancier van de lijn was er geen wisselstuk beschikbaar. Zonder 3D printen, zou deze verpakkingslijn niet meer bruikbaar zijn.

Na 3 dagen was de lijn terug operationeel.